производство прокатных валков

Производство прокатных валков – сложный и многоэтапный процесс, требующий высокой точности и использования передовых технологий. Качество валков напрямую влияет на качество конечной продукции прокатного стана. В данной статье мы рассмотрим основные этапы производства прокатных валков, используемые материалы, а также факторы, влияющие на их долговечность и эффективность.

Этапы производства прокатных валков

Производство прокатных валков – это сложный технологический процесс, включающий несколько ключевых этапов. Каждый этап играет важную роль в обеспечении высокого качества и долговечности готового изделия. ООО Хэнань Ланью Машины, специализируется на производстве качественных прокатных валков.

1. Проектирование и моделирование

Первый этап – это проектирование валка. Инженеры разрабатывают чертежи и 3D-модели, учитывая требования к прокатываемому материалу, геометрии профиля и условиям эксплуатации. Используется специализированное программное обеспечение для моделирования напряжений и деформаций, что позволяет оптимизировать конструкцию валка.

2. Выбор материала

Выбор материала – критически важный этап. Наиболее распространённые материалы для производства прокатных валков: чугун (легированный, отбеленный, высокопрочный), сталь (углеродистая, легированная, инструментальная) и специальные сплавы. Выбор зависит от требуемой твердости, износостойкости, прочности и термостойкости.

Таблица сравнения материалов для прокатных валков

| Материал | Твердость (HRC) | Применение | Преимущества | Недостатки |

|---|---|---|---|---|

| Легированный чугун | 45-60 | Черновая прокатка | Высокая износостойкость, низкая стоимость | Хрупкость |

| Отбеленный чугун | 50-65 | Средняя прокатка | Высокая твердость, хорошая износостойкость | Ограниченная пластичность |

| Высокопрочный чугун | 30-45 | Универсальное применение | Хорошая прочность и пластичность | Меньшая износостойкость по сравнению с другими видами чугуна |

| Легированная сталь | 55-70 | Финишная прокатка | Высокая прочность, термостойкость | Высокая стоимость |

Данные приведены для справки. Фактические значения могут отличаться.

3. Изготовление заготовки

Заготовка валка может быть получена различными способами: литьём, ковкой или электрошлаковым переплавом (ЭШП). Литьё – наиболее распространенный способ, особенно для чугунных валков. Ковка обеспечивает более высокую плотность и прочность, но и более затратна. ЭШП позволяет получить заготовки с высокой степенью чистоты и однородности.

4. Термическая обработка

Термическая обработка – важный этап для улучшения механических свойств валка. Используются различные методы: закалка, отпуск, отжиг и другие. Цель – достижение требуемой твердости, прочности, износостойкости и снятие внутренних напряжений.

5. Механическая обработка

Механическая обработка включает в себя токарную обработку, фрезерование, шлифование и полировку. На этом этапе валку придаются окончательные размеры и форма. Особое внимание уделяется точности профиля и качеству поверхности.

6. Контроль качества

Контроль качества проводится на каждом этапе производства прокатных валков. Используются различные методы: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, измерение твердости и другие. Цель – выявление дефектов и обеспечение соответствия валка требованиям.

Факторы, влияющие на долговечность прокатных валков

Срок службы прокатных валков зависит от множества факторов, включая:

- Материал валка: Правильный выбор материала, соответствующего условиям работы, значительно продлевает срок службы.

- Условия эксплуатации: Температура, нагрузка, скорость прокатки, тип прокатываемого материала.

- Качество охлаждения: Эффективное охлаждение предотвращает перегрев и снижает износ.

- Техническое обслуживание: Регулярный осмотр, смазка и своевременная замена изношенных валков.

Преимущества заказа прокатных валков в ООО Хэнань Ланью Машины

ООО Хэнань Ланью Машины – надежный производитель прокатных валков с многолетним опытом. Мы предлагаем:

- Широкий ассортимент валков для различных типов прокатных станов.

- Индивидуальный подход к каждому заказу, учитывая требования клиента.

- Высокое качество продукции, подтвержденное сертификатами.

- Конкурентные цены и гибкие условия сотрудничества.

- Оперативную доставку по всему миру.

Свяжитесь с нами через сайт https://www.oil-drillstem.ru/ для получения консультации и заказа прокатных валков, отвечающих вашим потребностям.

Виды дефектов прокатных валков

В процессе эксплуатации прокатных валков могут возникать различные дефекты, которые влияют на качество проката и срок службы инструмента. Важно знать основные виды дефектов и методы их обнаружения, чтобы своевременно принять меры по их устранению или замене валков.

Термические трещины

Термические трещины возникают из-за резких перепадов температуры на поверхности валка. Они обычно направлены перпендикулярно оси вращения и могут привести к разрушению валка. Обнаружить их можно визуально или с помощью капиллярного контроля.

Износ поверхности

Износ поверхности – естественный процесс, возникающий в результате трения валка о прокатываемый материал. Степень износа зависит от материала валка, условий эксплуатации и качества смазки. Износ приводит к изменению геометрии профиля и ухудшению качества проката.

Выкрашивание

Выкрашивание – это отделение мелких частиц материала с поверхности валка. Этот дефект часто встречается на валках из чугуна и стали, особенно при работе с абразивными материалами. Выкрашивание приводит к образованию дефектов на поверхности проката.

Задиры

Задиры – это повреждения поверхности валка, возникающие в результате локального нагрева и приваривания материала прокатываемой заготовки к валку. Задиры могут быть вызваны недостаточной смазкой или неправильным выбором материала валка.

Сколы

Сколы – это крупные отколы материала с поверхности валка. Они обычно возникают из-за механических повреждений, таких как удары или попадание посторонних предметов между валками. Сколы делают валок непригодным для дальнейшей эксплуатации.

Методы восстановления прокатных валков

Восстановление прокатных валков позволяет значительно продлить срок их службы и снизить затраты на закупку новых инструментов. Существует несколько методов восстановления, выбор которых зависит от вида и степени повреждения валка.

Шлифовка

Шлифовка – наиболее распространенный метод восстановления валков с небольшим износом поверхности. В процессе шлифовки с поверхности валка удаляется тонкий слой материала, восстанавливая исходную геометрию профиля.

Наплавка

Наплавка используется для восстановления валков с более серьезными повреждениями, такими как задиры, выкрашивание и сколы. На поврежденные участки наплавляется новый слой материала, который затем обрабатывается до нужной формы.

Термическая обработка

Термическая обработка может быть использована для восстановления механических свойств валков, которые были ухудшены в процессе эксплуатации. В зависимости от материала валка и характера повреждений могут применяться различные методы термической обработки, такие как закалка, отпуск и отжиг.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полный токарный станок с ЧПУ 20м

Полный токарный станок с ЧПУ 20м -

Немагнитная круглая сталь

Немагнитная круглая сталь -

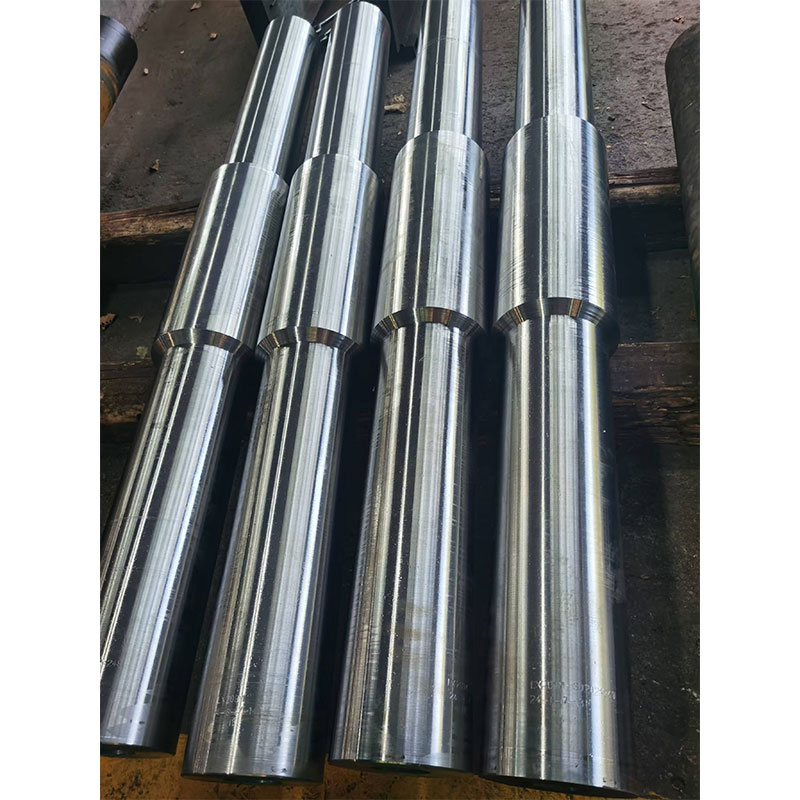

Обработанные детали

Обработанные детали -

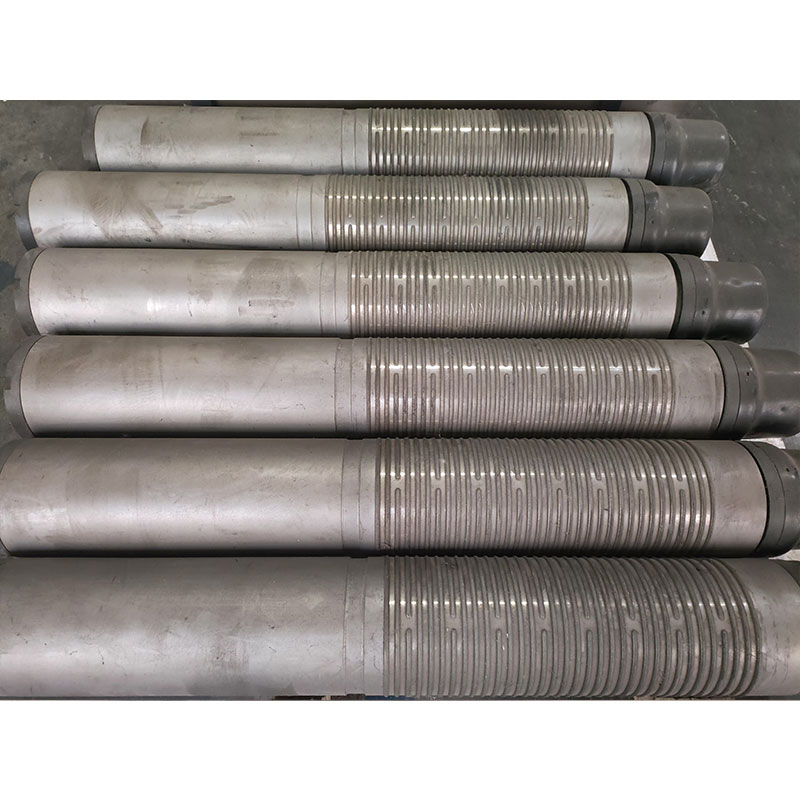

Соединение утяжеленной бурильной трубы

Соединение утяжеленной бурильной трубы -

Токарный станок с ЧПУ 20м

Токарный станок с ЧПУ 20м -

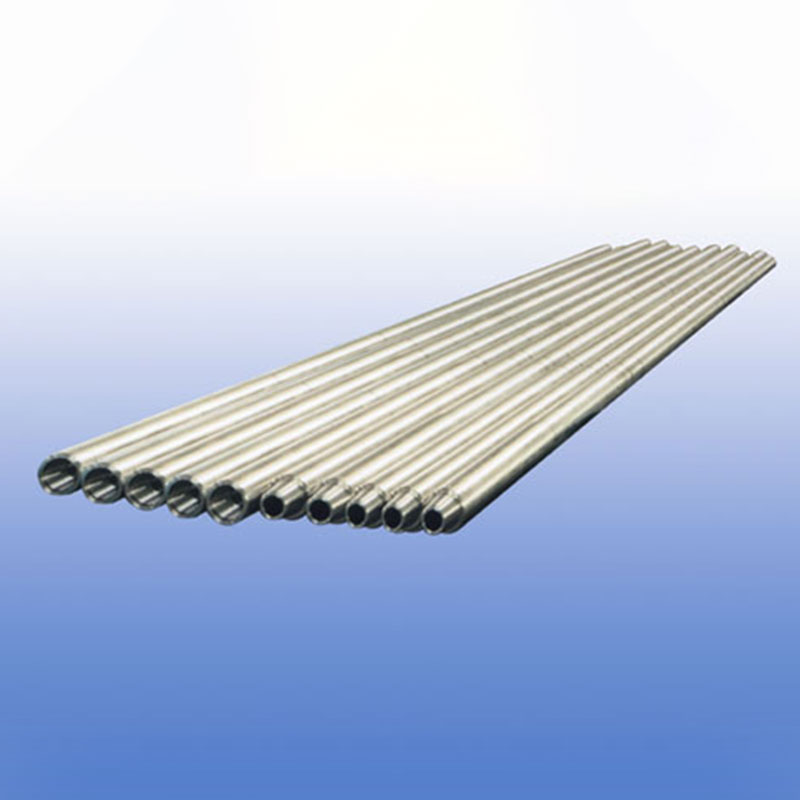

Нефтяная утяжеленная бурильная труба

Нефтяная утяжеленная бурильная труба -

Прокатные валки

Прокатные валки -

Заготовки утяжеленных бурильных труб

Заготовки утяжеленных бурильных труб -

Немагнитная утяжеленная бурильная труба

Немагнитная утяжеленная бурильная труба -

Портальный фрезерный станок 4м

Портальный фрезерный станок 4м -

Трубонарезной станок с ЧПУ

Трубонарезной станок с ЧПУ -

Подвесной переводник

Подвесной переводник

Связанный поиск

Связанный поиск- Производители нефтепромыслового оборудования в Китае

- Производители бурового оборудования

- Китайские поставщики бурового оборудования для бурения скважин

- Приобретаемые рабочие валки для стабильных станов

- Китайские поставщики бурового оборудования для нефтяных месторождений

- Немагнитные стабилизаторы из Китая

- Производство бурового инструмента в Китае

- центратор

- Бурильные колонны из Китая

- Бурильные трубы 50 из Китая